- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

การวิเคราะห์เชิงลึกของ LCD Mura: สาเหตุ กลไก และกลยุทธ์การปรับปรุง

ในตลาดเทคโนโลยีการแสดงผลทั่วโลกจอแอลซีดี (จอแสดงผลคริสตัลเหลว)ยังคงเป็นตัวเลือกหลักสำหรับอุปกรณ์อิเล็กทรอนิกส์สำหรับผู้บริโภค การควบคุมทางอุตสาหกรรม จอแสดงผลยานยนต์ และสาขาอื่นๆ เนื่องมาจากเทคโนโลยีที่สมบูรณ์ ประสิทธิภาพที่เสถียร และความคุ้มทุนสูง อย่างไรก็ตาม Mura (คำในภาษาญี่ปุ่นหมายถึง "ความไม่สม่ำเสมอ") ซึ่งเป็นข้อบกพร่องด้านการมองเห็นทั่วไปในผลิตภัณฑ์ LCD ไม่เพียงส่งผลกระทบร้ายแรงต่อความสม่ำเสมอของหน้าจอและประสบการณ์ผู้ใช้เท่านั้น แต่ยังอาจนำไปสู่ข้อพิพาทด้านคุณภาพและการขาดทุนต้นทุนในคำสั่งซื้อการค้าต่างประเทศ วันนี้ เราจะเจาะลึกสาเหตุ หลักการ และวิธีแก้ปัญหาเพื่อช่วยให้คุณเข้าใจ LCD ได้ดีขึ้น และนำประสบการณ์การมองเห็นที่ดีขึ้นมาสู่ผู้ใช้ทั่วโลก

ความเข้าใจอย่างลึกซึ้งเกี่ยวกับกลไกการก่อตัวของ Mura และการสร้างระบบการปรับปรุงการเชื่อมโยงแบบเต็มได้กลายเป็นประเด็นสำคัญสำหรับอุตสาหกรรมการแสดงผลเพื่อเพิ่มขีดความสามารถในการแข่งขันของผลิตภัณฑ์

I. สาเหตุหลักของ LCD Mura: ความสามารถในการตรวจสอบย้อนกลับแบบหลายมิติตั้งแต่การผลิตไปจนถึงการใช้งาน

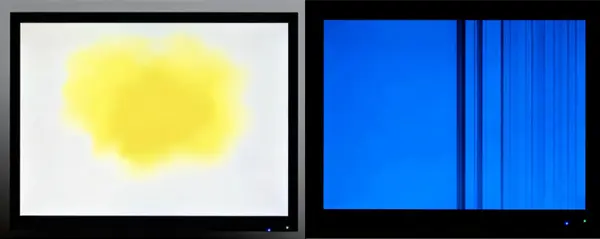

แอลซีดีมูร่า ปรากฏเป็นการเบี่ยงเบนของสี ความสว่างไม่สม่ำเสมอ หรือความผิดปกติเป็นหย่อม ๆ บนหน้าจอ ซึ่งจะเห็นได้ชัดเจนโดยเฉพาะภายใต้พื้นหลังแบบโมโนโครม (โดยเฉพาะหน้าจอสีขาวและระดับสีเทา) สาเหตุเกิดขึ้นตลอดกระบวนการผลิตผลิตภัณฑ์ การขนส่ง การจัดเก็บ และการใช้งานปลายทาง

(1) ข้อบกพร่องที่แม่นยำในกระบวนการผลิต

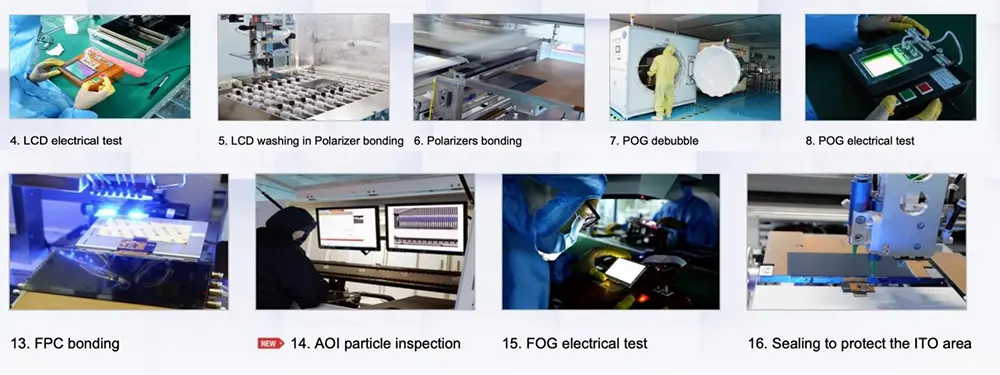

โครงสร้างหลายชั้นของ LCD (รวมถึงแสงพื้นหลัง ชั้นคริสตัลเหลว ฟิลเตอร์สี ฟิล์มปรับตำแหน่ง ฯลฯ) ต้องใช้กระบวนการที่มีความแม่นยำหลายสิบขั้นตอน แม้แต่การเบี่ยงเบนเล็กน้อยในลิงก์ใดๆ ก็อาจทำให้ Mura ได้ สิ่งเจือปนตกค้างเนื่องจากการทำความสะอาดพื้นผิวไม่เพียงพอ และการเบี่ยงเบนในความแม่นยำในการจัดตำแหน่งตัวกรองสี (การเบี่ยงเบน ±1μm อาจส่งผลต่อการแสดงผล) จะทำให้อัตราส่วนพิกเซล RGB ไม่สมดุล ฟองอากาศหรือการจัดเรียงโมเลกุลที่ไม่สม่ำเสมอระหว่างการฉีดคริสตัลเหลว รวมถึงการบุกรุกของความชื้นที่เกิดจากความแน่นของกาวยาแนวไม่เพียงพอระหว่างบรรจุภัณฑ์ จะสร้างความเสียหายต่อความสม่ำเสมอทางแสงของชั้นคริสตัลเหลว การกระจายตัวของตัวเว้นวรรคอย่างไม่สม่ำเสมอ (ส่วนประกอบหลักที่ควบคุมช่องว่างของเซลล์) ทำให้เกิดช่องว่างของเซลล์ (ความหนาของเซลล์ผลึกเหลว) ที่ผิดปกติ โดยตรง ทำให้เกิดความสว่างหรือแถบสี

(2) ผลกระทบภายนอกของความเครียดทางกลและสิ่งแวดล้อม

โมดูลจอแอลซีดีมีความไวต่อความเครียดจากภายนอกอย่างมาก การบีบและวางระหว่างการขนส่ง หรือมีช่องว่างไม่เพียงพอระหว่างการประกอบเครื่องจักรทั้งหมด อาจทำให้ Cell Gap ลดลงภายใต้แรงกดดัน เมื่อแรงดันสูง การส่งผ่านของสีหลัก RGB สามสีจะลดลงอย่างมาก ทำให้เกิดจุดด่างดำ เมื่อความดันอยู่ในระดับปานกลาง การส่งผ่านของแสงสีแดงและสีเขียวจะลดลงอย่างเห็นได้ชัดมากขึ้น ในขณะที่แสงสีน้ำเงินจะค่อนข้างโดดเด่น ส่งผลให้เกิดจุดสีน้ำเงิน นอกจากนี้ สภาพแวดล้อมที่มีอุณหภูมิและความชื้นสูงจะเร่งการเสื่อมสภาพของโมเลกุลคริสตัลเหลวและลดประสิทธิภาพของฟิล์มจัดเรียงตัว ในขณะที่การปล่อยประจุไฟฟ้าสถิต (ESD) อาจทำให้วงจรขับเคลื่อนเสียหาย ซึ่งทำให้เกิดข้อบกพร่องคล้าย Mura ทางอ้อม

(3) ประสิทธิภาพที่ผิดปกติของตัวขับและวัสดุ

ความล้มเหลวของวงจรขับเคลื่อนเป็นสาเหตุทางไฟฟ้าที่สำคัญของ Mura ลัดวงจรของTFT (ทรานซิสเตอร์ฟิล์มบาง)การเกิดออกซิเดชันของเส้นหรืออิมพีแดนซ์ที่ไม่สอดคล้องกันจะทำให้เกิดความผิดปกติของการส่งสัญญาณ ส่งผลให้การควบคุมสีของพิกเซลที่สอดคล้องกันผิดปกติ ข้อบกพร่องของวัสดุก็ไม่สามารถละเลยได้ ความเสียหายต่อดอทเมทริกซ์ของแผ่นนำแบ็คไลท์ ความแตกต่างของการส่งผ่านของโพลาไรเซอร์ หรือความบริสุทธิ์ที่ไม่เพียงพอของวัสดุคริสตัลเหลว อาจถูกขยายเป็น Mura ที่มองเห็นได้ผ่านการส่งผ่านแสง

ครั้งที่สอง กลไกหลักของการก่อตัวของมูระ: ความไม่สมดุลที่ทำงานร่วมกันของทัศนศาสตร์และโครงสร้าง

สาระสำคัญของการแสดงผลของ LCD คือกระบวนการควบคุมการส่งผ่านแสงและการผสมสีโดยการควบคุมการโก่งตัวของโมเลกุลผลึกเหลวผ่านสนามไฟฟ้า การก่อตัวของ Mura ถือเป็นความล้มเหลวของกลไกการทำงานร่วมกันนี้

ในระหว่างการทำงานปกติ แสงสีขาวที่ปล่อยออกมาจากแบ็คไลท์จะถูกทำให้เป็นเนื้อเดียวกันด้วยฟิล์มดิฟฟิวเซอร์ จากนั้นจึงแปลงเป็นแสงโพลาไรซ์ในทิศทางเดียวผ่านโพลาไรเซอร์ จากนั้นหักเหด้วยชั้นคริสตัลเหลว แยกจากกันด้วยฟิลเตอร์สี และทำให้เกิดสีที่สม่ำเสมอในที่สุด เมื่อ Cell Gap เปลี่ยนแปลงเนื่องจากการบีบหรือการกระจายตัวเว้นระยะที่ไม่สม่ำเสมอ มุมโก่งของโมเลกุลผลึกเหลวจะเบี่ยงเบนไปจากค่าที่ออกแบบ ส่งผลให้การส่งผ่านแสงและสถานะโพลาไรเซชันผิดปกติ การลดลงของ Cell Gap จะเปลี่ยนความแตกต่างของเส้นทางแสง ทำให้เกิดความไม่สมดุลในอัตราส่วนการดูดกลืนแสงของแสง RGB ที่ความยาวคลื่นต่างกันและทำให้เกิดความเบี่ยงเบนของสี การเพิ่มขึ้นของ Cell Gap อาจทำให้ Mura มีสีเหลือง

นอกจากนี้ ความล้มเหลวของวงจรไดรฟ์ยังทำให้เกิดการบิดเบือนของสนามไฟฟ้าเฉพาะที่ ป้องกันไม่ให้โมเลกุลคริสตัลเหลวเบี่ยงเบนตามคำแนะนำ ส่งผลให้เกิดความสว่างหรือคอนทราสต์ของสีระหว่างพิกเซลในพื้นที่นี้และพื้นที่โดยรอบ สิ่งเจือปนหรือความชื้นเข้ามาทำลายความเสถียรของการจัดเรียงของโมเลกุลคริสตัลเหลว ทำให้เกิดพื้นที่กระเจิงแสงที่ผิดปกติ ซึ่งปรากฏเป็น Mura ที่มีลักษณะคล้ายเมฆหรือจุด

ที่สาม กลยุทธ์การปรับปรุงอย่างเป็นระบบ: จากการควบคุมแหล่งที่มาไปจนถึงการรับประกันปลายทาง

โซลูชันสำหรับ Mura จำเป็นต้องสร้างระบบการเชื่อมโยงเต็มรูปแบบของ "การป้องกัน-การตรวจจับ-การซ่อมแซม-การปรับให้เหมาะสม" ซึ่งประกอบด้วยการอัปเกรดกระบวนการผลิต การเสริมมาตรฐานการควบคุมคุณภาพ และการปรับสถานการณ์การใช้งานเพื่อให้ได้คุณภาพแบบปิด

(1) จุดสิ้นสุดของการผลิต: การเพิ่มประสิทธิภาพกระบวนการและการป้องกันแหล่งที่มา

● อัพเกรดอุปกรณ์การผลิตที่มีความแม่นยำ: นำระบบการทำความสะอาดพื้นผิวที่มีความแม่นยำสูง (เช่น เทคโนโลยีการทำความสะอาดพลาสมา) มาใช้ เพื่อลดอัตราการตกค้างของสิ่งเจือปน แนะนำอุปกรณ์จัดตำแหน่งตัวกรองสีอัตโนมัติเพื่อควบคุมความแม่นยำในการจัดตำแหน่งภายใน ±0.5μm เพิ่มประสิทธิภาพกระบวนการฉีดคริสตัลเหลวเพื่อลดการสร้างฟอง

● เสริมสร้างการควบคุมคุณภาพในกระบวนการ: ใช้ระบบตรวจสอบด้วยวิชันซิสเต็มหลังจากกระบวนการสำคัญ รวมกับการวิเคราะห์เชิงปริมาณ JND (Just Noticeable Difference) เพื่อให้ระบุข้อบกพร่องของ Mura ได้อย่างถูกต้อง ดำเนินการตรวจสอบการกระจายตัวเว้นวรรคและความสม่ำเสมอของ Cell Gap 100% เพื่อหลีกเลี่ยงไม่ให้ผลิตภัณฑ์ที่มีข้อบกพร่องไหลเข้าสู่กระบวนการถัดไป

● อัปเกรดการควบคุมวัสดุ: เลือกวัสดุคริสตัลเหลวที่มีความบริสุทธิ์สูงและฟิล์ม ตัวกรองการจัดตำแหน่งคุณภาพสูง สร้างกลไกการตรวจสอบการสุ่มตัวอย่างวัสดุของซัพพลายเออร์ และกำจัดปัญหาแบทช์ที่เกิดจากข้อบกพร่องของวัตถุดิบ

(2) ห่วงโซ่อุปทาน: การคุ้มครองบรรจุภัณฑ์และการขนส่ง

สำหรับลักษณะการขนส่งทางไกลของการค้าต่างประเทศ ให้ใช้การออกแบบบรรจุภัณฑ์บัฟเฟอร์ป้องกันไฟฟ้าสถิตและป้องกันการบีบ เพิ่มชั้นป้องกันแข็งระหว่างโมดูลและกล่องบรรจุภัณฑ์เพื่อหลีกเลี่ยงผลกระทบภายนอกระหว่างการขนส่ง ควบคุมอุณหภูมิและความชื้นของสภาพแวดล้อมบรรจุภัณฑ์ (แนะนำ 15-30 ℃ ความชื้น 40% -60%) เพื่อป้องกันการบุกรุกของความชื้น ในเวลาเดียวกัน ให้ปรับการออกแบบโครงสร้างให้เหมาะสมระหว่างการประกอบเครื่องจักรทั้งหมดเพื่อให้แน่ใจว่ามีช่องว่างทิศทาง Z ที่เหมาะสมระหว่างโมดูล LCD และตัวเครื่อง โดยหลีกเลี่ยงการรบกวนและการบีบอัดในพื้นที่

(3) Terminal End: คำแนะนำการใช้งานและการสนับสนุนหลังการขาย

ให้คำแนะนำการใช้งาน LCD แก่ลูกค้าในต่างประเทศ ชี้แจงข้อกำหนดในการปรับตัวด้านสิ่งแวดล้อม (หลีกเลี่ยงอุณหภูมิและความชื้นสูง อยู่ห่างจากแหล่งกำเนิดไฟฟ้าสถิตที่รุนแรง) แนะนำให้ลูกค้าใช้เครื่องมือแบบอ่อนในระหว่างการประกอบเพื่อหลีกเลี่ยงการอัดขึ้นรูปโดยตรง สร้างกลไกการตอบสนองหลังการขายที่รวดเร็ว ให้การวิเคราะห์ทางเทคนิค และการส่งคืนและการแลกเปลี่ยนคำสั่งซื้อที่มีปัญหา Mura และรวบรวมผลตอบรับเทอร์มินัลเพื่อย้อนกลับการออกแบบผลิตภัณฑ์ให้เหมาะสมที่สุด

บทสรุป

แก่นแท้ของแอลซีดีมูร่าเป็นผลมาจากการทำงานร่วมกันของระบบออพติคอลที่มีความแม่นยำและปัจจัยภายนอก โซลูชันนี้ไม่เพียงอาศัยการอัปเกรดเทคโนโลยีเท่านั้น แต่ยังต้องอาศัยการสร้างกรอบความคิดในการควบคุมคุณภาพแบบครบวงจรอีกด้วย ในบริบทของการแข่งขันที่รุนแรงมากขึ้นในตลาดจอภาพทั่วโลก การลดอัตราข้อบกพร่องของ Mura อย่างต่อเนื่องผ่านการเพิ่มประสิทธิภาพกระบวนการ การตรวจจับที่แม่นยำ และบริการครบวงจรเป็นเส้นทางหลักสำหรับองค์กรจอภาพในการเพิ่มขีดความสามารถในการแข่งขันการค้าต่างประเทศ และได้รับความไว้วางใจจากลูกค้า ด้วยเทคโนโลยีที่ทำซ้ำอย่างต่อเนื่อง เรามีเหตุผลที่เชื่อได้ว่าคุณภาพการแสดงผลของผลิตภัณฑ์ LCD จะยังคงก้าวหน้าต่อไป และนำประสบการณ์การรับชมภาพที่ดีขึ้นมาสู่ผู้ใช้ทั่วโลก